第3話:デザインから織りまで 織物の生産工程紹介

シリーズ最終回となる本記事では、川島織物セルコンが誇る美しい織物ができるまでの過程をご紹介する。こだわりが詰まった生産工程を見れば、妥協を許さぬ職人魂を感じ取っていただけるはずだ。

川島織物セルコンが商品に込めたストーリー

新聞記者から見た「川島織物セルコン」の姿

第2話: 江戸時代から現代へ 川島織物セルコンの歴史を紐解く

第3話: デザインから織りまで 織物の生産工程紹介 ← 今回の記事

第一工程:デザイン画の作成

織物を作る工程の第一歩は、デザイン画を作成すること。製品の企画に応じて、織物のデザインを考える。例えば緞帳や祭礼幕では、お客さまの要望や、その土地の歴史などもデザインに盛り込むこともあるという。

多くの制限の中で作る「未来を見据えたデザイン」

長いモノづくりの歴史のなかで蓄積してきた技術を活用したり、染織品に関わる約16万点の資料を所蔵する国内最古の企業博物館「川島織物文化館」の資料からインスピレーションを得たりすることもある。もしかすると、見たことのある展示品が他の製品やデザインに姿を変えていることもあるかもしれない。

織物のデザインには、多くの制限がある。織物の用途や種類によって使える色の数に限りがあったり、織物に向くデザインと向かないデザインが存在したりするためだ。そういった制限の中で、今の流行や未来も見据えながらデザインを作る。

表現に応じてデジタルと手書きを使い分ける

デザイン画の作成では、デジタルと手描きを使い分ける。スタンプを押すように同じ模様を繰り返すデザインや、円や楕円、直線や三角形、四角形などを組み合わせて作ったような抽象的なデザインの時には、コンピューターで制作。一方で金箔や銀箔などを使用し、金銀特有の光沢を表現したい時や、デジタルでは表現できない筆遣いを表現したい時は手書きで行っている。

また現代では、筆で描いたものをコンピューターに取り込み、デジタルデータとして加工するという、デジタルと手描きを組み合わせた方法を取ることもある。このようにして出来上がった一枚の画が、織物となっていくのだ。

第二工程:設計

デザインの次は「設計」に取り掛かる。設計工程を噛み砕くと、作りたい織物のタテ糸とヨコ糸の組み合わせを考えること。「平面であるデザイン画を、立体である織物にするにはどうしたらよいのか」を具体的に指示する設計図を作る。

織物の設計のポイントは、下記の3点だ。

- 「織組織(おりそしき)」を決める

- 「配色(はいしょく)」をする

- 「意匠図(いしょうず)」を作製する

設計では、用途・機能・品質など完成品に求められる条件を満たしながら、「織物の柄や凹凸を美しく仕上げるには、どのように表現すればよいか」を考える。そして、織物を構成するタテ糸・ヨコ糸それぞれの素材、量、太さを決める。その際、実際に織る時に必要な糸の情報も指定する。

「織組織」を決める

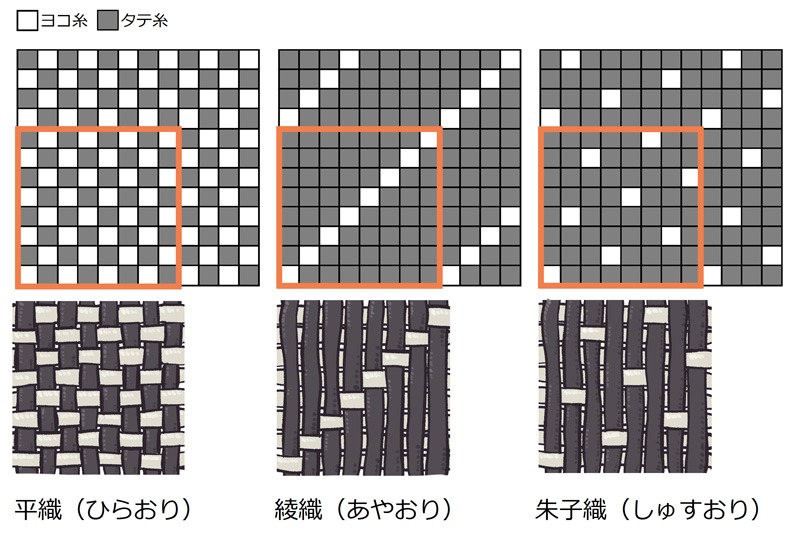

織組織とは、タテ糸とヨコ糸が交差して、織物平面を形作る規則性のこと。目を凝らして見たときのタテ糸とヨコ糸の交わり方が、まさに織組織だ。

代表的なものが、三原組織と呼ばれる「平織(ひらおり)」「綾織(あやおり)」「朱子織(しゅすおり)」の3種類。「織組織を決める」とは、「タテ糸とヨコ糸の組み合わせ方を決める」ということだ。織物はタテ糸とヨコ糸の組み合わせによって、表面に凹凸や風合いが生じるのだ。

「配色」をする

配色とは、色の配置や組み合わせのこと。配色の工程では糸の組み合わせを考える際、ただ美しく見えるだけではなく「織物としての良さ」を最大限に引き出すことが大切なポイントだ。織る方法や手段によっては、使用できる色の数が制限され、色の見え方が変わるため、限られた条件の中でいかにデザインを表現できるかも考慮しなければならない場合もある。

ただ単に既存の色糸から配色を決めるのではなく、その色を糸で再現するための最善の方法を日々試行錯誤するなど、より良い織物を生み出すための努力を続けているのだ。

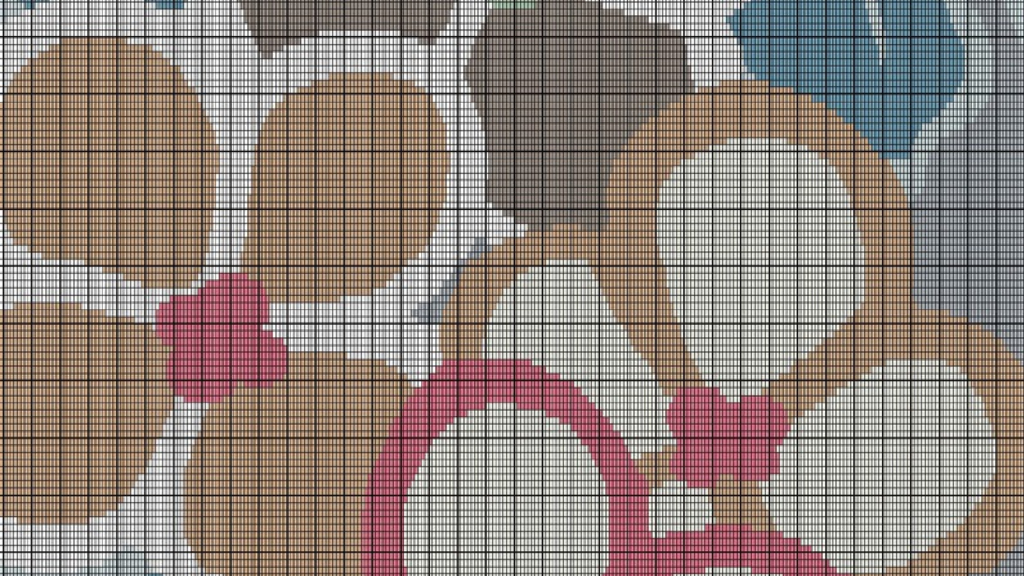

「意匠図」を作製する

最後に作る「意匠図」とは、織物を織る元となる、デザインのデータのこと。方眼紙のような罫線の入った紙、そのマス目一つ一つを色分けすることでデザインを描いていく。織組織を決定し、使用する糸・配色・糸の組み合わせ方が決まると、それを機械や織り技術者が実際に織るためのデータ(紋紙、紋データ)を作成する。

このデータには、タテ糸を上下させるタイミングや、どの色のヨコ糸をいつタテ糸に通すか、また、ヨコ糸を通す順番などの情報が詰まっており、模様を織るための大切な指示書のような役割を果たす。

しかし、このような指示書やデータを作成して終わるわけではない。試し織りをして、色の出方や凹凸感などが狙い通りになっていなかった場合は、色を検討して糸を染め直したり、織組織を考え直したりして、作りたい織物を追い求める必要が生じる。こうした一連の流れで問題が無かった場合、ようやく次の工程へと進むことができるのだ。

第三工程:糸の染色

目指す織物を作るためには、糸がとても重要だ。織物そのものを形作る大切な素材だからだ。製品ごとに適した糸は異なり、素材や用途、染める量から、機械で染めるのか、手で染めるのかを判断する。

例えば、一度にたくさん染める必要があるカーテンや緞帳で用いる糸は、機械で染める。一方、少量を染めたい場合や、シルクなどの繊細な素材を染める時には、手染めを選択する。

機械で染める場合

カーテン(インテリアファブリック)用の生地には、主にポリエステルの糸を使用。染料が少々入りにくい素材だが、高温でも変形しにくいという特徴がある。したがって、圧力をかけて130度以上の高温で繊維の結合を弛緩させ、緩んだところに染料を浸透させる「高圧染色」という方法で染める。

劇場の緞帳には、主にレーヨンという比較的染まりやすい糸が選ばれる。一定の大きさの枠に糸を巻き取って、束にした状態で回転させながら、染液を上下から吹き付けて満遍なく染める。「噴射式染色機(常圧タイプ)」と呼ばれ、90度くらいの温度で染色する方法だ。

手で染める場合

川島織物セルコンでは、製品ごとに最適な種類の糸を用い、糸によって染め方も変えている。ポリエステルやレーヨンは多くを機械で染めるが、着物の帯に用いる絹糸(きぬいと)は、手で染められる。

とてもデリケートな絹糸は、決められた量をなるべく短時間で、染まり具合を逐次見極めながら、丁寧に染める必要があるからだ。

第四工程:織り

さて、デザイン、設計、糸づくりを経て、最後は「織り」の工程だ。織物は、タテ糸とヨコ糸を交差させることで模様を織りなす。

機械織りと手織りの使い分け

川島織物セルコンでは、織りの工程を機械で行うこともあれば、手で行うこともある。それぞれの特徴や良さを考慮し、機械織りと手織りを使い分けているのだ。ちなみに織物を織ることを「製織(せいしょく)」、織物を織るための機械のことを「織機(しょっき)」という。

例えば、インテリアファブリック(カーテンなど)のような、極力短い時間で同じものを大量に生産したい場合は、機械で織る。一方、緞帳や祭礼幕(お祭りの山車を飾る幕)のような、この世に一つしかないものを生み出したい場合や、着物の帯など多品種少数生産をしたい場合は、手で織っている。

「整経」を経て織りの工程へ

そして、そのどちらの場合でも、織る前にタテ糸の準備として「整経(せいけい)」という工程がある。整経とは、タテ糸を一定の力で均一に張ったり、必要な本数・長さなどをそろえて織機にセットしたりすることだ。

ここでタテ糸の張り具合が均一でなかったり、本数や長さがバラバラだったりすると、織っている最中に様々な不具合が生じてしまうため、整経はとても重要な工程なのだ。

機械で織る場合は、糸の動きをデータ化し、そのデータを織機に読み込ませて織っていく。高速で織機を動かすため、1台の織機で1日に数十mほど織ることが可能だ。織機には様々な仕組みのものがあり、同社ではヨコ糸を掴んだ装置がタテ糸の間を往復することで、糸を織り込んでいく「レピア織機」を使っている。

手織りの場合

手織りの場合は、タテ糸の操作はジャカードと呼ばれる装置にデータを読み込ませて行い、技術者はタテ糸を上下させながらヨコ糸を一本一本手で通していく。繊細な柄部分などは、一日に数㎝しか織れないこともある。

また、手織りには「綴織(つづれおり)」という織り方がある。これは、織技術者が足元のペダルを踏むことでタテ糸を上下に動かし、その間にヨコ糸を通し、通したヨコ糸を手前にかき寄せて、ヨコ糸だけで模様を表現する織り方だ。

織技術者がどのタイミングでどの糸を用いるかなどを指示した「織下絵(おりしたえ)」という図を、タテ糸の下に置いて織っていく。この綴織では、技術者の裁量で無限にヨコ糸の数を増やすことができるため、絵画的な表現が可能で、この世で一つだけの製品に仕上げることができる。

劇場の緞帳も同じ綴織を用いるが、緞帳は大きく糸も太いので、全幅が約24mもある巨大な織機を使用する。この織機に織技術者が横並びで一斉に織っていき、多い時は一度に10名ほどが並んで織り進めるのだ。

織物が出来上がるまでには、気の遠くなるような複雑な工程がある。その一つ一つに、「真善美」の心が詰まっているのだ。川島織物セルコンが作り出す珠玉の一品を手に取れば、妥協を許さないモノづくりのスピリットを感じ取れるはずだ。

この記事のタグ